真空成型與壓空成型同樣是利用 加熱塑膠板材 進行成型的技術,但兩者在 成型方式、壓力控制、適用厚度與應用領域 上有所不同。特別是 厚板真空成型,由於其獨特的特性,在多個產業中展現出廣泛的應用價值。

壓空成型(Pressure Forming)

壓空成型是一種 高壓成型技術,適合 薄板塑膠,能夠製造 細緻且具高精度的產品。

壓空成型原理

加熱至軟化的塑膠片材置於 模具與壓力腔之間,透過壓縮空氣 加壓 讓塑膠片材緊貼模具成型。

壓空成型的特點

- 成型壓力高,可製造 較複雜的形狀與細節。

- 適用於薄板塑膠材料,常見厚度約 1~5mm。

- 高精度成型,能夠達到接近 射出成型等級 的表面細節。

- 金型精度要求高,需使用 精密鋁模或 CNC 加工模具。

壓空成型的應用範圍

- 汽車內裝部件(儀表板、門飾板)

- 家電產品(冷藏庫內襯、空調外殼)

- 消費品與日用品(塑膠容器、電子產品外殼)

厚板真空成型(Thick Sheet Vacuum Forming)

厚板真空成型是利用 真空吸附技術 讓加熱後的 厚塑膠板 貼合在模具表面進行成型。

厚板真空成型原理

將厚塑膠板加熱至可塑性狀態後,透過 真空吸力 將塑膠板吸附至 單側模具,冷卻後即可成型。

厚板真空成型的特點

- 適用厚板材料(2.5~12mm 以上),成品具有高剛性與耐衝擊性。

- 可生產大型零件,適合 工業設備與建築應用。

- 模具製作較容易,適合 中小量生產與客製化產品。

- 適用材料範圍廣泛,如 ABS、PC、HDPE、PVC、PMMA 等。

厚板真空成型的應用範圍

- 工業設備防護罩(機械外殼、物流設備)

- 建築與工程塑膠(隔音板、防撞護欄)

- 醫療設備外殼(病床面板、手術台覆蓋板)

- 運輸與特殊車輛(高鐵內飾件、航太設備罩)

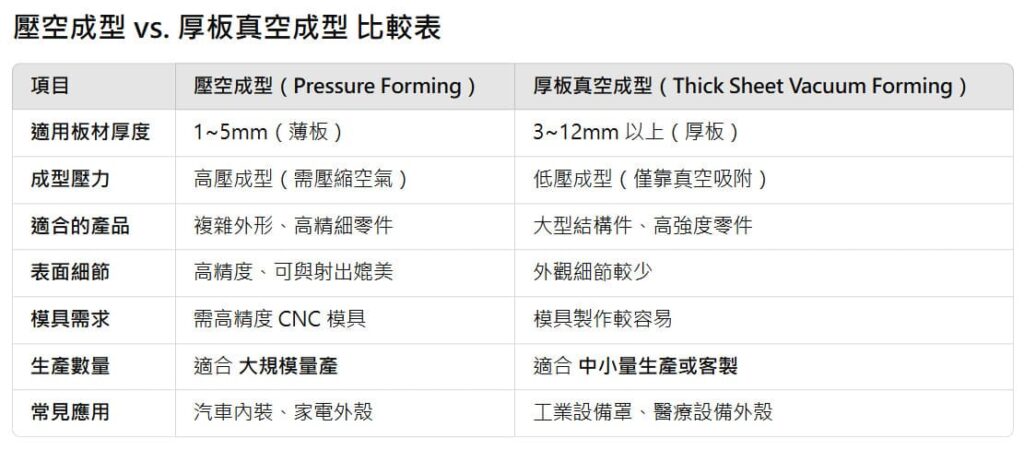

壓空成型 vs. 厚板真空成型 比較表

真空壓空成型(Vacuum Pressure Forming)

近年來,結合 真空成型與壓空成型 的 真空壓空成型 技術已逐漸發展成熟。這項技術的優勢在於:

- 兼具真空與高壓雙重成型效果,可實現 更高的細節解析度。

- 適用於中等厚度材料(2~8mm),並提供更穩定的成型品質。

- 主要應用於 高端電子產品外殼、醫療設備、汽車內裝等。

選擇適合的成型方式

選擇 壓空成型 或 厚板真空成型,需根據 產品需求、預算與生產規模 來決定:

- 若需要高細節、高精度成型(如家電、汽車內裝),選擇 壓空成型。

- 若需大尺寸、高強度產品(如工業設備罩、醫療器材),選擇 厚板真空成型。

- 若產品需兼顧高細節與強度,可考慮真空壓空成型技術。

聯絡我們

- 網站: https://thermoforming.tw

- 電話: (049) 252-0743

- 傳真: (049) 252-0736

- 電子郵件: b318691@ms27.hinet.net

- 聯絡人: 魏先生 (0910) 487-398

- 地址: 彰化縣芬園鄉員草路一段97號